Innovationskraft vom Gurtschloss bis zum Flugzeugtriebwerk

Neue Maschinenhalle für die RWTH Aachen

Was der Sicherheitsgurt in einem Mittelklassewagen, der Computertomograf in einer Klinik, das Triebwerk eines Passagierflugzeugs und die Nadel einer Impfspritze gemeinsam haben? Die Produktionstechnik zur Herstellung solch unterschiedlicher Hochpräzisionsteile könnte vom Werkzeugmaschinenlabor (WZL) der Rheinisch Westfälischen Technischen Hochschule (RWTH) in Aachen entwickelt worden sein. Dessen ehemalige Maschinenhalle wurde 2016 durch einen Brand fast vollständig zerstört. Mit einem Ersatzneubau und einem grundsanierten Abschnitt des Bestandsgebäudes, in dem das benachbarte Institut für fluidtechnische Antriebe und Systeme (ifas) als eines der weltweit führenden Institute an der Zukunft der Fluidtechnik forscht, stellt der BLB NRW den Forscherinnen und Forschern in Aachen nun eine neue, hochmoderne Infrastruktur zur Verfügung.

Oberingenieur Dr. Andreas Feuerhack kommt ins Schwärmen, wenn er durch die neue Maschinenhalle des WZL auf dem Campus Melaten führt. „Uns stehen mit der neuen Halle beste Voraussetzungen für unsere Forschungsaufträge zur Verfügung: Die Halle ist hell und freundlich und mit einer sehr guten Material- und Farbwahl hochwertig ausgestattet. Gleichzeitig ist es durch die Schallschluckelemente besonders leise. Die gute Aufteilung und Ausstattung der einzelnen Forschungsfelder gewährleistet optimale Arbeitsabläufe. Besonders gelungen ist das Außentor, hoch und breit – perfekt zum Einbringen industrieller Großmaschinen.“ Baulich realisiert wurde das Projekt von der Aachener Niederlassung des BLB NRW in Zusammenarbeit mit dem Facility-Management der RWTH. Auch BLB NRW Niederlassungsleiterin Ute Willems zeigt sich begeistert: „Durch die gemeinsamen Anstrengungen von RWTH und BLB NRW konnte der Forschungsbetrieb nach weniger als drei Jahren und früher als geplant wieder aufgenommen werden. Für diese Höchstleistung gebührt dem gesamten Team meine vollste Anerkennung!“

Die Leistungsfähigkeit um den Faktor 10 erhöhen

Das WZL fördert die Innovationskraft und Wettbewerbsfähigkeit der Industrie mit richtungsweisender Forschung in der Produktionstechnik. „Gemeinsam mit Industriepartnern erarbeiten wir praxisgerechte Lösungen für eine ressourceneffiziente, digitale Produktion, von der Entwicklung und Konstruktion über Organisation, Qualitätsmanagement, Arbeitsvorbereitung, Fertigung und Montage bis zur Vernetzung und Automatisierung“, erklärt Feuerhack die Arbeit des WZL. Was das genau heißt und welche Innovation hinter dieser Weiterentwicklung des Industriestandards 4.0 steckt, zeigt er gleich an der ersten Maschine der drei Forschungsstraßen, einer deutschlandweit einzigartigen Feinschneideanlage: „Wir analysieren mit dieser Maschine unter anderem, wie Produktionskosten gesenkt und Standzeiten von Werkzeugen erhöht werden können. So lässt sich zum Beispiel durch die Form, das Material und die Auslegung des Werkzeugs die Leistungsfähigkeit der Maschine um den Faktor 10 erhöhen.“ Bei einer Produktionszahl von 10.000 Stück je Stunde ein enormes Potenzial. „Dies wird umso deutlicher“, so Feuerhack, „wenn man bedenkt, dass in einem Auto allein 200 bis 250 verschiedene solcher Feinschneideteile vom Gurtschloss bis zur Kupplung verbaut werden – und das gilt nicht nur für Autos.“

In weiteren Forschungsbereichen der Halle stehen bis zu sieben Meter hohe Maschinen zum Umformen, Zerspanen, Räumen oder Schleifen. Damit können unter anderem Zahnräder, Antriebsschaufeln, Turbinenteile für Flugzeugtriebwerke sowie weitere Bauteile für die Luft- und Raumfahrt hergestellt werden. Mit hochsensibler Computermesstechnik und per Sensorik, wie etwa Körperschall, werden hier die Auslastung der Maschinen, der Produktionsprozess, die Standzeit bis zum Wechsel der Werkzeuge und weitere Parameter überwacht, ausgewertet und optimiert.

Gebäudedaten Maschinenhalle

- Geplant mit Building Information Modeling (BIM)

- Abmessungen: 95 x 85 m

- Flächentraglast: teilweise bis 100 kN/m²

- Kälteleistung: 400 kW

- Raumlufttechnische Anlage: 40.000 m³//h

- Drehstrom-Stromschienen: 1.600 A

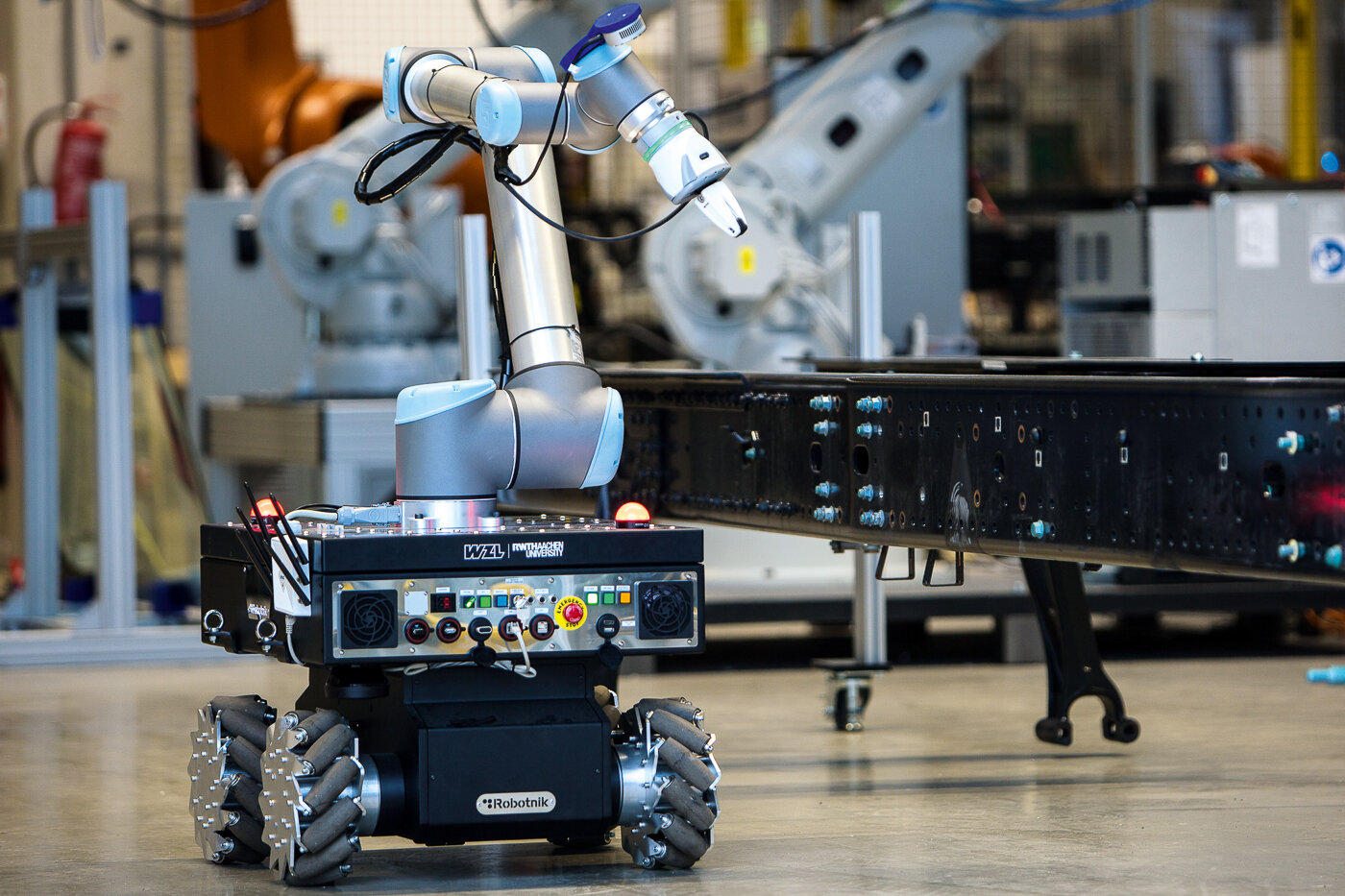

In einem besonders abgegrenzten Areal der Halle ist eine Freifläche zur Erforschung des Einsatzes mobiler Roboter in der industriellen Montage entstanden. Verschiedene mobile Plattformen für den Materialtransport und mobile Manipulatoren mit eigenen Greifarmen fahren hier zielsicher zwischen verschiedenen Montageplätzen hin und her. Für die automatisierte Montage von zum Beispiel Lkw-Rahmen werden die exakten Wege und kleinste Toleranzen bei der Montage mit modernster Sensorik erfasst. Diese fließen dann in die autonome Navigationstechnik zur Steuerung des Roboters ein. Im Erodierraum nebenan werden Prozesse und der Energieeinsatz bei der elektrochemischen Fertigung von Hochleistungskomponenten wie Turbomaschinen optimiert, während im Mess- und Reinraum modernste Methoden und Techniken wie die Computertomografie eingesetzt werden, um Qualitätsmerkmale sicher und reproduzierbar zu erfassen und zu bewerten.

An Aufträgen aus der Industrie und Wirtschaft mangelt es den über 1.000 Mitarbeiterinnen und Mitarbeitern des WZL nicht: Mit Siemens, Airbus, Bosch, MTU, ZF, MAN, BMW oder Daimler gehören führende deutsche Unternehmen zu den Partnern des WZL, so Feuerhack.

Verheerender Brand zerstörte fast die komplette alte Halle

Umso schmerzlicher war ein Großfeuer im Jahr 2016: In der Nacht zum 5. Februar fiel die alte Maschinenhalle einem verheerenden Brand zum Opfer. Das Gebäude sowie ein Großteil der Maschinen und Versuchsaufbauten wurden durch das Feuer zerstört. „Die Institutsleitung und die Beschäftigten waren heilfroh, dass dabei niemand verletzt wurde“, erinnert sich Feuerhack. „Als erste Schritte wurden nach dem Brand der Bestand aufgenommen und Konzepte erarbeitet, wie die Beschäftigten ihre Projekte sowie ihre Promotionen fortsetzen konnten. Sehr dankbar waren wir für die spontane und umfangreiche Unterstützung unserer Partner und dass wir mit der RWTH und dem BLB NRW direkt in die Umsetzung von Sofortmaßnahmen, Bereitstellung von Ersatzflächen und Planung des Wiederaufbaus einsteigen konnten.“

Dank einer Brandwand, die den Flammen standhielt, blieb ein L-förmiger Gebäudeteil der alten Halle erhalten. Doch auch dieser Teil musste infolge des Brandesgrundinstandgesetzt und die Fassade komplett erneuert werden.

Das WZL auf einen Blick

- 2.400 m² Laborfläche

- Über 1.000 Mitarbeiterinnen und Mitarbeiter

- Mehr als 60 Prüfstände und Maschinen

Schon vor Fertigstellung konnten die ersten Maschinen starten

In dem stehengebliebenen Hallenteil starteten direkt nach dem Brand Erstmaßnahmen, um Gebäude und Maschinen von den Brandrückständen zu reinigen. „Einige Räume waren regelrecht schwarz“, erinnern sich die mit der Sanierung beauftragten Kolleginnen und Kollegen der BLB NRW Niederlassung. „Schadstoffe mussten beseitigt und die gesamte technische Gebäudeausstattung auf den heutigen Stand gebracht werden.“ Begleitet von den Hochbaugewerken wurde hier bis zur Übergabe 2019 binnen zwei Jahren Enormes geleistet. „Die Maschinen gingen teilweise schon 2017 wieder in Betrieb, während gleichzeitig die Instandsetzung noch lief. Das hat nur dank einer intensiven Zusammenarbeit aller Beteiligten reibungslos funktioniert“, so das Resümee der Beteiligten.

"Dass wir vorzeitig mit den Maschinen in die Halle ziehen konnten, hat uns enorm bei der Planung und der Aufrechterhaltung des Forschungsbetriebs weitergeholfen. "

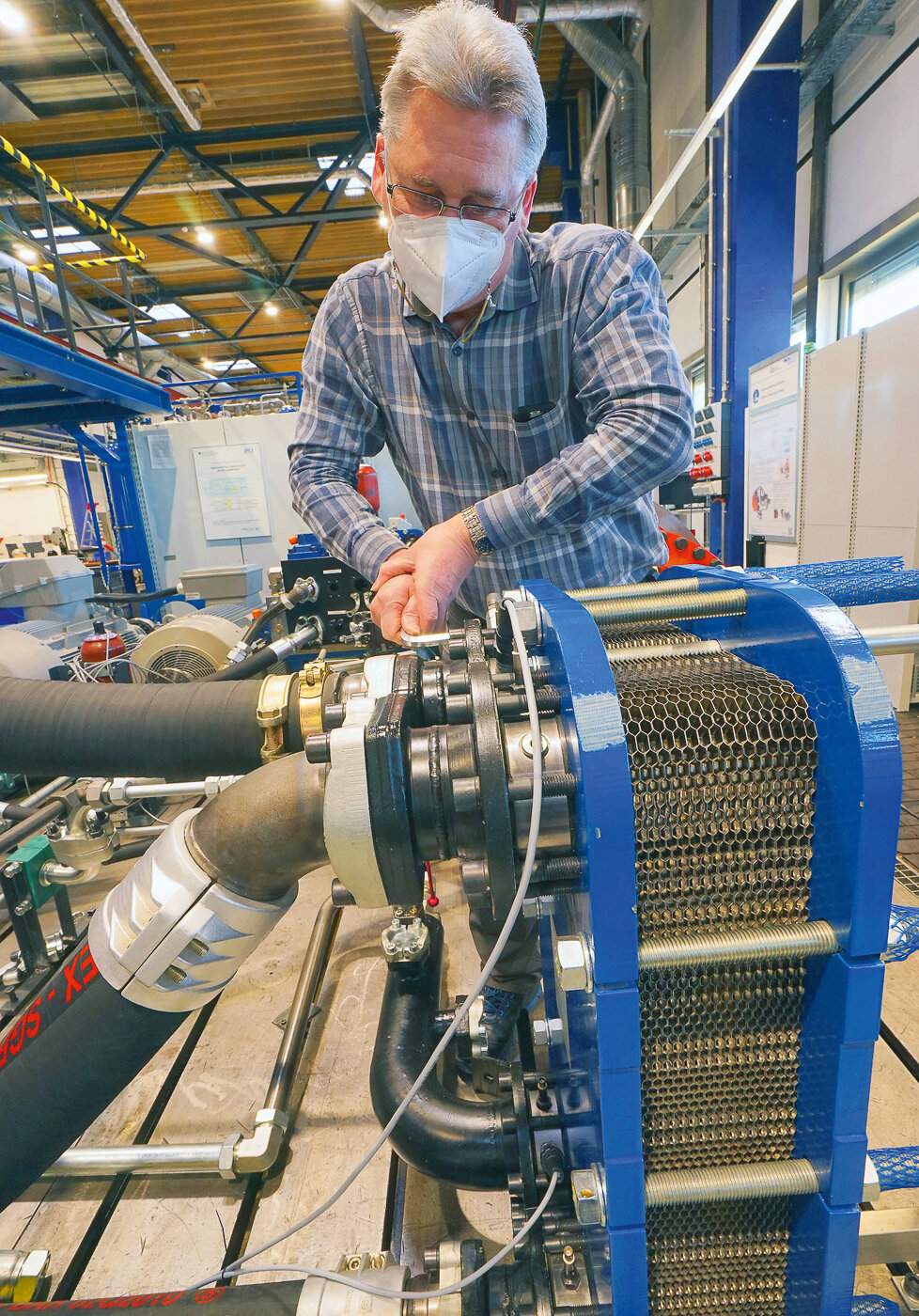

Untergebracht ist in diesem Teil der Halle das Institut für fluidtechnische Antriebe und Systeme (ifas) der RWTH Aachen. Das ifas ist weltweit eine der größten und bekanntesten wissenschaftlichen Einrichtungen, die sich mit allen Aspekten der Fluidtechnik beschäftigen. Dazu gehören Hydraulik und Pneumatik sowie deren Anwendungsbereiche. Besonders stolz ist ifas-Oberingenieur Marcel Rückert auf die 20 Quadratmeter große, befahrbare Klimakammer, in der Temperaturen von –70 bis +70 Grad Celsius eingestellt werden können. „Dies erlaubt uns, die Auswirkungen der temperaturabhängigen Viskosität und weiterer Eigenschaften von Schmierstoffen auch auf größeren Aggregaten und Maschinen unter extremen Bedingungen zu testen. Das ist beispielsweise relevant für mobile Arbeitsmaschinen, Luftfahrthydraulik oder Schmiersysteme von Windenergieanlagen.“ Auch der Pumpenprüfstand hat es in sich und ist einzigartig. „Zum Messen von Pumpenwirkungsgraden können wir mit der Anlage bei einem Druck von 450 Bar bis zu 1.200 Liter Hydrauliköl pro Minute umwälzen“, erklärt Rückert. Solche Hydraulikpumpen werden beispielsweise in Mining-Baggern oder Pressen eingesetzt.

Das ifas auf einen Blick

- 1.250 m² Laborfläche ca. 100 Mitarbeiterinnen und Mitarbeiter

- ca. 50 maßgefertigte Prüfstände

Übergabe schneller als geplant

Der Ersatzneubau der großen Maschinenhalle für das WZL konnte schon Ende 2020, als noch letzte Arbeiten im Gange waren, vorzeitig an den Betreiber übergeben werden. Drei offen miteinander verbundene Hallenschiffe mit multifunktionalen Forschungsfeldern bilden heute den Kern der neuen Halle. Jedes Hallenschiff wird über einen unterirdischen Kanal mit technischen Medien wie Kälte, Luft oder Gas versorgt. Dazu kommt ein zweigeschossiger Gebäudeabschnitt, der die Haustechnik, Labore und Lagerräume beherbergt. Damit sich aufgrund der hohen dynamischen Lasten an den Maschinenstellplätzen kein Schall ausbreitet, wurden zusammen mit einem Bauwerksdynamiker gezielte Maßnahmen zur Entkopplung geplant. So verhindert eine Gebäudetrennfuge zwischen Neu- und Altbau, dass Erschütterungen über das Erdreich und die Fundamente übertragen werden. Als weitere Schallschutzmaßnahme wurden rund 330 Quadratmeter Akustikwandabsorber verbaut.

Die gesamte Halle wurde mittels Bauwerksdatenmodellierung (BIM – Building Information Modeling) geplant. Das heißt, die verschiedenen Modelle der Fachdisziplinen wurden digital koordiniert und integriert. Um den heutigen veränderten Anforderungen der Technik und der Forschung zu genügen, wurde der Neubau gegenüber der alten Halle um 14 Meter verlängert und 3 Meter höher. Knapp 2.400 Quadratmeter stehen für die über 60 Maschinen und Prüfstände zur Verfügung.

Bestands- und Neubau bilden heute dank der umlaufenden Glattblechfassade mit einem integrierten blauen Leuchtband eine Einheit. Als ökologische Maßnahme wurde das Dach des Hallenneubaus begrünt.

Die neue WZL-Maschinenhalle

2.400 m² Laborfläche, über 60 Prüfstände, Maschinen und modernste Technik: Wir freuen uns über die Heimkehr nach Tor 6 und die Zukunft in unserer neuen WZL-Maschinenhalle. Neben einer optimalen Infrastruktur zur Erforschung verschiedenster Themen rund um Industrie 4.0, ermöglicht die Halle die konkrete Umsetzung unserer Forschungsprojekte zentral an einem Ort.

Bauexperten haben hervorragende Arbeit geleistet

„Die Bauexperten des BLB NRW und der RWTH haben hier eine tolle Arbeit geleistet und das Projekt mit viel Engagement und Energie zum Erfolg getrieben“, lobt WZL-Verwaltungsleiter Feuerhack die gute Zusammenarbeit zwischen Projektteam und Wissenschaftlern. „Unsere Vorstellungen und Wünsche wurden immer wieder konstruktiv diskutiert und praxisorientierte Lösungen entwickelt und gefunden. Zum Beispiel konnten höhere Lasten der Hallenkräne oder spezielle Anforderungen an die Stromversorgung erfolgreich umgesetzt werden. Besonders dankbar sind wir dafür, dass wir vorzeitig mit den Maschinen in die Halle ziehen konnten und die Stromversorgung auf dem Schienensystem temporär bis zur finalen Installation nutzen konnten. Dies hat uns enorm bei der Planung und der Aufrechterhaltung des Forschungsbetriebs weitergeholfen“, schließt Feuerhack.